オオヤマでは全国に2000を超える協力会社をもち、あらゆる加工方法・形状・材質に対応可能です。

また、検査設備を充実させ、常に高品質な製品を提供できる体制を築いています。

オオヤマでは全国に2000を超える協力会社をもち、あらゆる加工方法・形状・材質に対応可能です。

また、検査設備を充実させ、常に高品質な製品を提供できる体制を築いています。

優れた加工技術を保有するオオヤマでは、お客様の製品図面を拝見し、最適な加工方法をご提案いたします。部品の形状や精度により適切な加工方法は異なりますし、材質や製造ロットによっても加工方法や加工機械を変えております。ここでは代表的な加工技術についてご紹介いたしますが、その他の加工についてもぜひご相談ください。

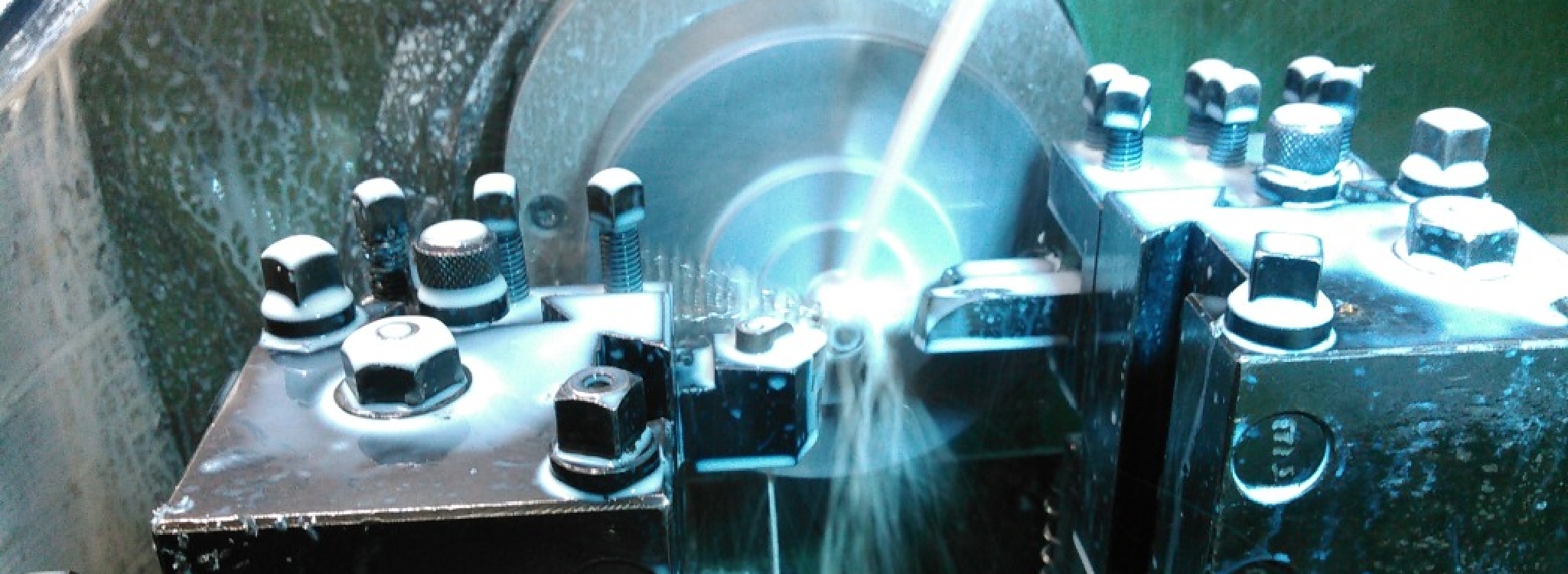

鉄鋼・ステンレス・真鍮・アルミといった材料を、刃物を使用して削ります。精度が求められる製品に適しています。工作機械は、旋盤・フライス盤・マシニングセンターなどを使用。数個~数万個単位まで幅広いロット数に対応しております。

素材へ圧力を加えて変形させ、成型をする手法。材質や大きさにより、常温で成型するもの、熱を加えて成型するものがあります。型を使用するため、大量生産に適した加工です。ファイバーフローが分断されないため強度の高い部品ができ、切削加工に比べ材料代も節約できます。

型に液体を流して固める手法。かなり複雑な形状や、比較的大きなものを大量に成型するのに適した加工です。「砂型鋳造」「ダイカスト」「ロストワックス製法」などの種類があります。

板状の素材に圧力を加え、型抜きしたり、型に沿った形に成型する加工です。大量生産に適しています。油圧式・機械式があり、設備の大きさ・種類により様々な形状の加工が可能です。用いる型によっては、二次元・三次元の複雑な形状加工もできます。

板状の素材から部品を切り出したり、曲げたりする手法です。自動車の外板やパソコンケースなどの筐体(きょうたい)などに利用されます。ニーズに応じて、ターレットパンチングプレスやレーザー加工機、プレスブレーキ、ロールベンダー、パイプベンダーなど幅広い加工機械で対応します。

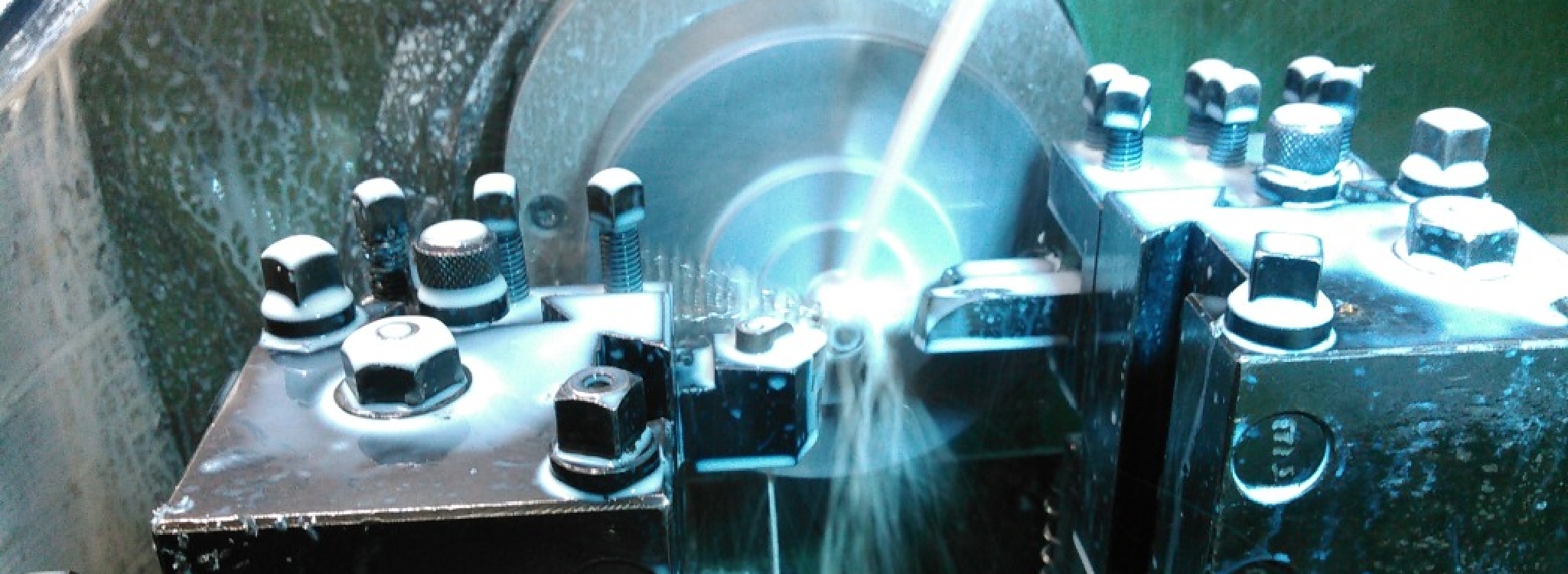

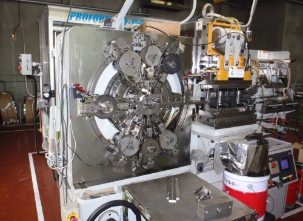

板ばねやコイルばねを作るときに用いる手法。1台の機械でプレス工程と曲げ工程を行なうことができます。三次元形状に対応することも可能です(加工できる素材の厚さには制限があります)。

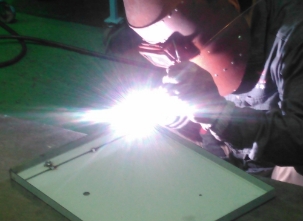

複数の部材を接合する手法です。削り出しと比べて加工工数の削減ができ、部品の一部を溶かして接合するため、より強固な接合が可能です。溶接には「アーク溶接」「スポット溶接」などの種類があり、鉄やアルミなど様々な材質に対応できます。ロウ付けは、配管部品などで利用されるケースが多いです。

プラスチックに熱を加えて柔らかくしたものを型に入れて成型する手法です。金属を使用するより軽量で、複雑な形状を大量に製作するのに適しています。エンジニアリングプラスチック(エンプラ)、スーパーエンプラなど、金属素材からの置き換えに適した樹脂もご用意しています。

製品の性質に付加価値をつけるための処理加工です。耐食性の向上、絶縁性能の向上、美観向上をはじめ、幅広い処理に対応できます。

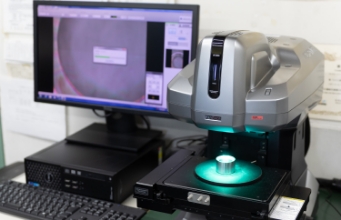

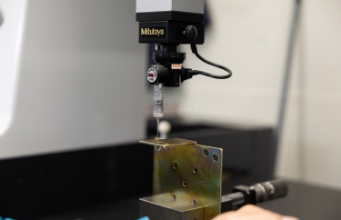

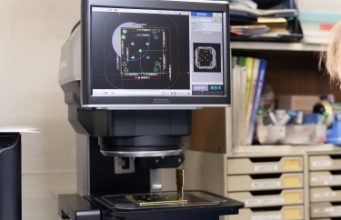

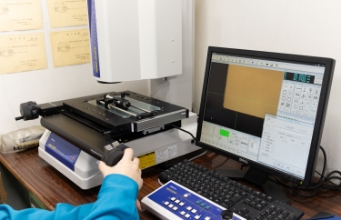

オオヤマでは、厳しい品質チェックを行なうことで不良品の流出を防げるよう、検査設備の充実化を図ってきました。下記に掲載している設備を用いた検査の他にも、公共の技術試験場を利用した材質・強度試験などを日常的に行なっております。

非接触で撮影するだけで、対象の面形状を高精度3D測定します。

探査針で製品の立体形状を測定し、得られた座標データを基に寸法や幾何学的形状を導きます。

製品を検査台にセットしボタンを押すと、自動的に各部の寸法を非接触で測定します。

ロックウェル硬さ、ブリネル硬さ、ビッカース硬さを測定します。

セットした製品を回転させ、真円度を計測します。

製品の形状を投影してコンピュータに取り込み、寸法形状を算出します。

製品の高さを測定します。

上部と横に設置された2台のカメラで、サイズ違いやめっき不良などを全数チェックします。

ねじゲージ、ピンゲージなど。穴や軸の寸法を測定します。

ノギス・マイクロメーターなど。対象の厚さや長さ、径などを測定します。

寸法違い品などの異品混入を検出します。